MEDIZINTECHNIK.

MULTI•SENSORIK PRÜFT ANTIBIOTIKATESTKIT

Bei der Herstellung medizintechnischer Produkte ist eine zuverlässige Qualitätskontrolle unumgänglich, insbesondere wenn es sich um "diagnostische Testträger", wie einen Test auf Antibiotika resistente Bakterien, handelt. Die Anfrage zur optischen Kontrolle ebensolcher diagnostischer Testträger, bestehend aus einer Kunststoffkartusche mit einer gesiegelten, transparenten Deckelfolie, erschien daher äußerst herausfordernd.

Aufgabenstellung

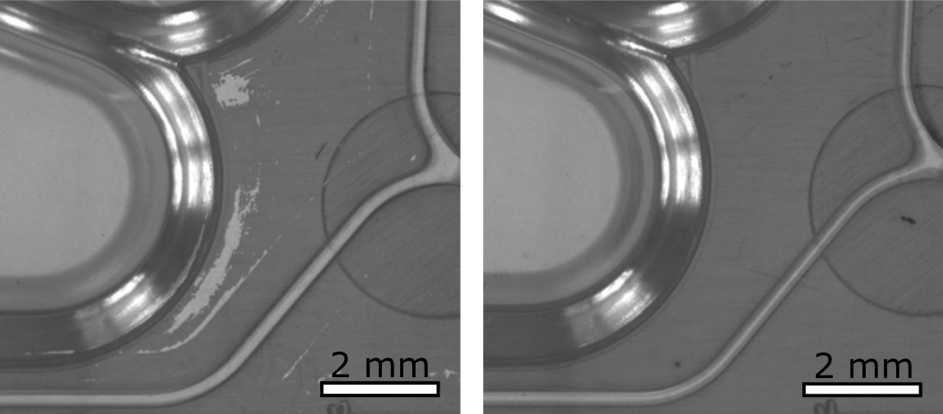

Bei dem zentralen Element dieses Testträgers, sollte zum einen geprüft werden, ob Siegelfehlstellen zwischen Kartusche und Folie vorhanden sind (vergleichbar mit eingeschlossenen Luftblasen beim Aufkleben von Folie auf Glas), und zudem, ob die Folie durch den Fertigungsprozess nicht zu tief in die Kanäle eingepresst wurde, da dadurch die geometrischen Abmessungen der teils sehr feinen Strukturen verändert werden, was die Funktion der Kartusche beeinträchtigen und im Extremfall ein falsches Testergebnis zur Folge haben kann - mit eventuell fatalen Folgen für Patienten.

Beide Aufgabenstellungen an die zu entwickelnde Qualitätskontrolle wurden zunächst getrennt voneinander betrachtet.

Die „Detektion der Siegelfehlstellen lässt sich augenscheinlich über Bildverarbeitung lösen. Diese bietet den Vorteil, dass man von der gesamten Kartusche sehr schnell ein „Übersichtsbild“ erstellen kann. Die Bilder werden sodann auf das Vorhandensein von Siegelfehlstellen kontrolliert.

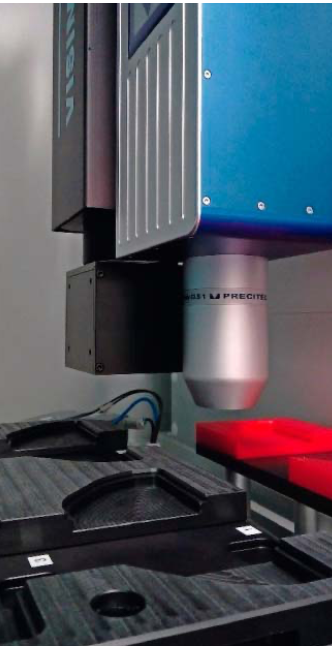

Für die Messungen der Kanalquerschnitte wurden Tests mit einem chromatisch-konfokalen Messsystem der Firma Precitec Optronik GmbH durchgeführt. Diese Technologie hat den Vorzug, mehrere Schichten in einem Vorgang messen zu können. Es muss ja durch die transparente Folie hindurch der Kanalquerschnitt bestimmt werden.

Funktionsprinzip

Bei diesem Verfahren wird das Licht von einer Weißlichtquelle über einen Lichtwellenleiter zu einem Messkopf mit ausgeprägtem Farblängsfehler geführt. Dieser fokussiert das austretende Licht unterschiedlicher Wellenlängen. Befinden sich bspw. zwei Grenzflächen eines transparenten Materials im Messbereich, so werden zwei Wellenlängen reflektiert und zwei Peaks sind im Spektrum zu beobachten (siehe Grafik). Diese Peaks entsprechen zwei Distanzen aus denen somit die Dicke der Folie, als auch weitere, im Messbereich liegende Schichten (hier: Kanalboden), bestimmt werden können. Der Messkopf erzeugt zudem eine Messlinie von ca. 4 mm Breite, sodass Kanalbreite und -tiefe in einem Vorgang bestimmt werden können.

Das chromatisch-konfokale Messprinzip wäre prinzipiell auch für die Detektion der Luftblasen geeignet. Allerdings würde ein kompletter Scan im Vergleich zur Kamera relativ lange dauern und auch die auszuwertende Datenmenge wäre erheblich.

Lösung

Die optimale Lösung bestand daher aus einer Kombination aus bildverarbeitendem System, welches die gesamte Kartusche in einem ersten Schritt abscannt und auf vorhandene Siegelfehlstellen "untersucht", sowie dem chromatisch-konfokalen Sensor, der durch die Folie den Kanaldurchmesser an ausgewählten Stellen misst. Die von dem MICRONISE-Technologiepartner Visimation GmbH gebaute Prüfeinheit, lässt sich durch die Kombination beider Technologien einfach an verschiedene Produktionsvorgaben (z.B. Kartuschenformen, fluidisches Layout) anpassen.

QUALITÄTSKONTROLLE VON STENTS MIT CHROMATISCH-KONFOKALEN SENSOREN

In der Medizintechnik werden bekanntermaßen sehr hohe Standards an die Qualität der Produkte gelegt.