ELEKTRONIK.

Kontrolle von Kratzern und Löchern bei glasbeschichteten Resistoren

Da eine reine optische Kontrolle (z.B. mittels einer Kamera / Bildverarbeitung) keine „Tiefeninformationen“ liefert, ist es also erforderlich, die Tiefe etwaig vorhandener Kratzer, oder Löcher exakt zu messen. Erschwert wird die Aufgabe allerdings dadurch, dass die Messung „inline“, also während des Transports der Widerstände auf einem Förderband vorgenommen werden soll, was bedeutet, dass durch die „Schwingungen des Förderbandes“ keine definierte Auflagefläche (Nullpunkt in z-Richtung) gegeben ist.

Im Rahmen einer von MICRONISE durchgeführten Studie zu möglichen Lösungsansätzen, konnten die besten Ergebnisse mit einem speziellen konfokal-chromatischen Liniensensor erzielt werden. Bei dieser Technologie wird Licht von einer Weißlichtquelle über einen Lichtwellenleiter zu einem Messkopf mit ausgeprägtem Farblängsfehler geführt. Dieser Messkopf fokussiert die unterschiedlichen Wellenlängen des austretenden Lichts auf die zu messende Oberfläche (siehe Grafik).

>Dabei befindet sich eine Wellenlänge immer im Fokus und es wird ein Messfleck von wenigen Mikrometern Durchmesser erzeugt. Das reflektierte Licht gelangt in ein Spektrometer und zeigt bei der reflektierten Wellenlänge einen scharfen Peak (hier „grün“). Die reflektierte Wellenlänge erlaubt eine sehr genaue Distanzmessung mit einer Messrate von bis zu 66 kHz. Die hohe numerischen Apertur der Messköpfe, die außergewöhnlich hohe Dynamik und das ausgezeichnete Signal-/Rauschverhältnis dieser Technologie machen hochpräzise Messungen im µ-Bereich möglich. Wesentlicher Vorteil ist zudem, dass diese Technologie unabhängig von der Oberfläche des zu untersuchenden Materials ist (matt schwarz bis hochglänzend).

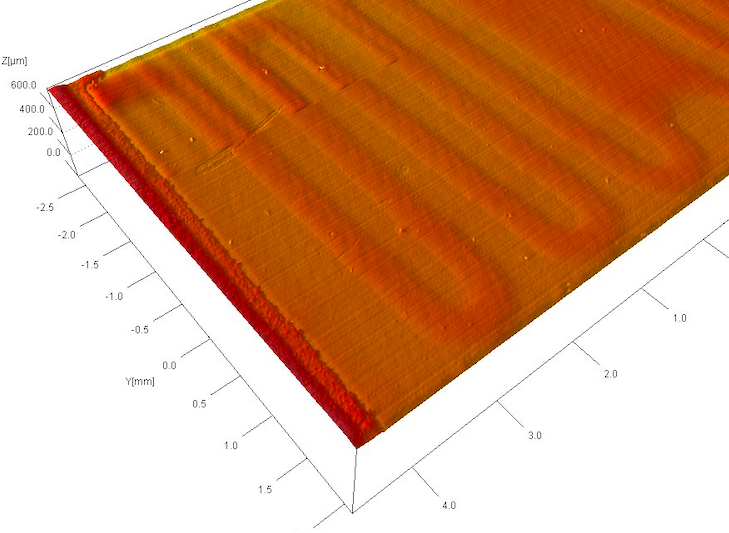

Bei der Kontrolle der Glasoberfläche auf etwaige Beschädigungen, wird nunmehr der gesamte Widerstand abscannt und der Sensor liefert präzise Messwerte (Auflösung im µ-Bereich), die unmittelbar ausgewertet werden können. Der große Messbereich von 10mm in „z“ kompensiert zudem etwaige Schwankungen des Förderbandes, so dass eine 100%-Kontrolle sicher möglich ist. Über eine entsprechende Einrichtung können fehlerhafte Widerstände dann kurz hinter der Oberflächenkontrolle aussortiert werden.